До того, как мы увидели производство дисков, мы были уверены, что информация на любой диск всегда записывается. Как оказалось, нет. Попав на единственный в Казахстане завод по производству оптических носителей LaserMaster, выяснилось, что информация в диски буквально впечатывается. Впрочем, смотрите сами.

1. В производстве компакт-дисков процесс полностью автоматизированный, однако за ним наблюдает главный инженер завода Сергей Вотинцев

2. Оптические диски делаются из поликарбоната, который поступает на завод в огромных мешках

3. Вот это — будущие диски!

4. Из мешков гранулы поступают сначала в устройство сушки

5. после чего по трубам направляются в литьевую машину, где нагреваются до жидкого состояния

6. и под давлением впрыскиваются в пресс-форму, в которой расположен стампер

7. Стампер — это металлическая пластина с точным изображением информации. Вот в этой штуке и находится фильм, который потом переносится на диск. У стампера есть еще одно название — матрица. Кстати, никто бы не позволил вам вот так просто взять матрицу в руки считайте, что ей сразу конец

8. При температуре 250 градусов, нагретый до жидкого состояния поликарбонат, принимает форму диска. А информация, нанесенная на матрице, отпечатывается на нем

9. Первые 30 заготовок каждого тиража автоматически забраковываются для обеспечения стабильности последующего литья

10. Заготовки с информацией поступают в охладительный узел, где их температура опускается до комнатной

11.

12.

13. Затем они покрываются отражающей поверхностью (металлизация), чтобы в дальнейшем луч лазера в вашем проигрывателе мог считать информацию на диске. Без этого покрытия лазер попросту пройдет насквозь

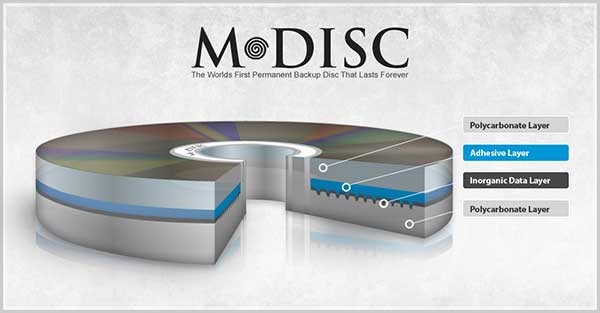

14. Затем заготовки склеиваются между собой прозрачным клеем, который центрифугой разматывается по поверхности для равномерной склейки. DVD-диски состоят из двух слоев, а CD — из одного

15. Пока это почти готовая продукция

16. Производится тест поверхности диска лазером. Из 40 дисков машина забраковала один. Минимальная партия одного фильма — 500 дисков. Срок изготовления 14 дней, мощность завода составляет 300 тысяч дисков в месяц

17. После того как напечатали одну партию фильмов, ее отправляют на покраску. В это время можно запускать другую партию фильмов

18. За этим процессом следит Роман Гордеев, оператор принтера, задача которого добиться точного соответствия полученного лейбла макету заказчика

19. Готовые диски поступают на склад временного хранения, где все расположено в алфавитном порядке.

20. Ирина, менеджер учета, готовит комплектации с заданием диски и полиграфию для последующей сборки

21.

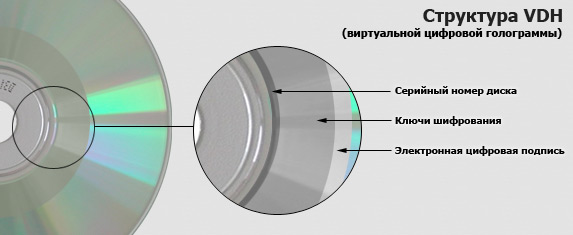

22. Каждый диск сопровождается голограммой

23. Сначала в DVD-боксы вставляется полиграфия, затем диски. Девушки делают это с невероятной скоростью

24. Собранные диски попадают на станок, где упаковываются в целлофановую пленку

25. А уже потом собираются в коробки и отправляются на распределительный центр

26. Оттуда товар ежедневно расходится по магазинам всего Казахстана

27. Сейчас коробки отгружаются в магазин Меломан Гранд, расположенный по улице Гоголя в Алматы

28. На всех этапах производится тщательный контроль за сохранностью всех объектов интеллектуальной собственности от возможной утечки

29. И наконец, готовый товар на прилавках ждет своих покупателей

До того, как мы увидели производство дисков, мы были уверены, что информация на любой диск всегда записывается. Как оказалось, нет. Попав на единственный в Казахстане завод по производству оптических носителей LaserMaster, выяснилось, что информация в диски буквально впечатывается. Впрочем, смотрите сами.

1. В производстве компакт-дисков процесс полностью автоматизированный, однако за ним наблюдает главный инженер завода Сергей Вотинцев

2. Оптические диски делаются из поликарбоната, который поступает на завод в огромных мешках

3. Вот это — будущие диски!

4. Из мешков гранулы поступают сначала в устройство сушки

5. после чего по трубам направляются в литьевую машину, где нагреваются до жидкого состояния

6. и под давлением впрыскиваются в пресс-форму, в которой расположен стампер

7. Стампер — это металлическая пластина с точным изображением информации. Вот в этой штуке и находится фильм, который потом переносится на диск. У стампера есть еще одно название — матрица. Кстати, никто бы не позволил вам вот так просто взять матрицу в руки считайте, что ей сразу конец

8. При температуре 250 градусов, нагретый до жидкого состояния поликарбонат, принимает форму диска. А информация, нанесенная на матрице, отпечатывается на нем

9. Первые 30 заготовок каждого тиража автоматически забраковываются для обеспечения стабильности последующего литья

10. Заготовки с информацией поступают в охладительный узел, где их температура опускается до комнатной

11.

12.

13. Затем они покрываются отражающей поверхностью (металлизация), чтобы в дальнейшем луч лазера в вашем проигрывателе мог считать информацию на диске. Без этого покрытия лазер попросту пройдет насквозь

14. Затем заготовки склеиваются между собой прозрачным клеем, который центрифугой разматывается по поверхности для равномерной склейки. DVD-диски состоят из двух слоев, а CD — из одного

15. Пока это почти готовая продукция

16. Производится тест поверхности диска лазером. Из 40 дисков машина забраковала один. Минимальная партия одного фильма — 500 дисков. Срок изготовления 14 дней, мощность завода составляет 300 тысяч дисков в месяц

17. После того как напечатали одну партию фильмов, ее отправляют на покраску. В это время можно запускать другую партию фильмов

18. За этим процессом следит Роман Гордеев, оператор принтера, задача которого добиться точного соответствия полученного лейбла макету заказчика

19. Готовые диски поступают на склад временного хранения, где все расположено в алфавитном порядке.

20. Ирина, менеджер учета, готовит комплектации с заданием диски и полиграфию для последующей сборки

21.

22. Каждый диск сопровождается голограммой

23. Сначала в DVD-боксы вставляется полиграфия, затем диски. Девушки делают это с невероятной скоростью

24. Собранные диски попадают на станок, где упаковываются в целлофановую пленку

25. А уже потом собираются в коробки и отправляются на распределительный центр

26. Оттуда товар ежедневно расходится по магазинам всего Казахстана

27. Сейчас коробки отгружаются в магазин Меломан Гранд, расположенный по улице Гоголя в Алматы

28. На всех этапах производится тщательный контроль за сохранностью всех объектов интеллектуальной собственности от возможной утечки

29. И наконец, готовый товар на прилавках ждет своих покупателей

Для многих пользователей ПК вопрос как все же делаются компакт диски сейчас не столь актуальный, чем еще пару лет назад.

Ну а все же вы когда-нибудь задумывались, каким образом на такой маленькой и тонкой пластинке может содержаться так много информации, и каким образом она туда попадает?

Ведь все лишь 15-20 лет назад приходилось довольствоваться небольшими дискетами, которые, в зависимости от формата, вмешали всего лишь от 80 кб – 2,88 мб информации.

Прообразом современного компакт-диска явилась грампластинка – очень популярная до середины 1990 –х годов.

А появлением компакт-дисков мы обязаны двум компаниям: Sony и Philips и создателю столь популярного изобретения Джиму Расселу.

Не для кого не секрет, что уже сегодня компакт-диски начинают выходить из моды, вытесняясь флеш-картами и другими носителями – наиболее емкими по информации и меньшими по размеру.

Но не смотря не это данные носители информации можно еще часто увидеть на полках магазинах, а значит для компакт дисков не все еще потеряно.

Как же производят это цифровое чудо, ставшее настолько популярным в конце 20-начале 21 веков? Из чего состоят компакт-диски? Давайте разберемся.

Специфика производства

Начать нужно с того, что все компакт-диски производятся в стерильных условиях, поскольку любая крупица сора или пыли способна поцарапать поверхность и тем самым нарушить работу устройства.

Также не секрет, что все диски, входящие в тираж – копии, сделанные с первоначального диска, произведенного из стекла, так называемой матриции.

Информация на стеклянный диск наноситься с помощью специального записывающего лазерного луча.

Когда информация оказывается на диске, на него необходимо нанести еще два слоя: грунтовку и фото резистивное покрытие (полимерный светочувствительный материал).

Далее с помощью определенных технологий, ионизированной воды и растворителя, используемого для проявления информации, после завершения производства диск смогут прочесть различные устройства.

Далее на диск необходимо нанести металлический слой, который состоит из никеля и ванадия – теперь эталон для создания последующих дисков готов.

По созданному диску начинают штамповать остальные, создавая необходимую форму. Лишний материал тоже не пропадает даром, а идет на переработку.

Компакт-диски изготавливаются из поликарбоната, готовые диски, с нанесенной на них информацией проходят по конвейеру все этапы: металлические слои, проявители информации и другие.

Теперь остаётся нанести глянцевый слой, а затем и защитную этикетку, которая сделана из шелка.

Казалось бы, это сложный и емкий процесс, но благодаря тому, что он полностью выполняется машинами-роботами, заводы могут изготавливать до 100 тысяч дисков в день.

Кто знает, сколько еще эти устройства будут находиться на современном рынке, переполненном различными альтернативными носителями информации – этот вопрос остаётся открытым.

Флеш-карты все больше и больше наступают на пятки компакт-дискам, а возможно скоро и первые станут не актуальными, будучи вытесненными новыми, более усовершенствованными технологиями.

Мы лишь можем выстраивать результаты технического прогресса, раскладывая устройства от грампластинок и больших дискет, до флеш-карт и микрочипов.