В схемах управления технологическими линиями состояние выходных элементов, т.е . исполнительных механизмов (электромагнитных реле, магнитных пускателей, твердотельных реле и т.д.), определяется не только комбинацией входных или приёмных элементов (кнопок, датчиков и т.д.), но и последовательностью их изменения во времени.

Словесное описание проектируемого технологического процесса можно представить в виде графика изменения входных и выходных сигналов, который называется временной диаграммой технологического процесса.

Пример построения временной диаграммы осуществим на базе схемы линии предварительной очистки зерна.

Описание работы схемы

С помощью переключателя SA1 происходит выбор режима работы: автоматический – основной режим работы, ручной – режим пусконаладочных работ.

Режим пусконаладочных работ заключается в подаче питания через кнопки с фиксацией SB4-SB6 к катушкам магнитных пускателей механизмов линии в обход всей логики управления. В этом режиме оператор сам принимает решение по длительности работы линии или какого-то отдельного механизма, контроль заполнения бункера осуществляется только визуально.

Как правило, этот режим работы применяется либо при аварийных режимах работы, когда логика управления нарушена и необходимо завершить технологический процесс без утраты продукта на линии, либо при пусконаладочных работах, когда после ремонта какого-то механизма линии необходимо запустить только лишь его, а не все механизмы линии.

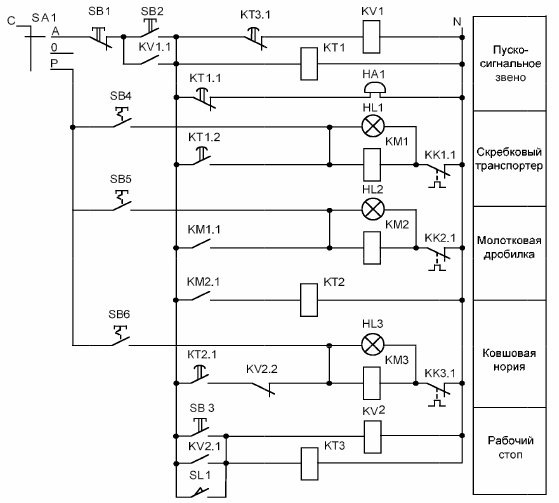

Рис. 1. Релейно-контактная схема управления линии предварительной очистки зерна

После переключателя режимов работы в схему управления включен блок пускосигнального звена, который позволяет, с задержкой по времени, одновременно отключить звонок и включить механизм скребкового транспортера. При составлении релейно-контактных схем последовательность включения или отключения механизмов реализуется посредством замыкающих контактов магнитных пускателей.

Так в нашем случае, если питание присутствует на катушке магнитного пускателя КМ1 (скребковый транспортер), то соответственно через контакт КМ1.1 питание также будет и на катушке магнитного пускателя КМ2 (молотковая дробилка).

Одновременно все механизмы линии запускать нецелесообразно, поскольку в процессе работы может возникнуть такой режим работы, когда электропривода двух механизмов линии еще не вышли на свой номинальный режим работы, а на них уже, через головной механизм, подается продукт, что приводит к аварийной остановке линии. Поэтому в схеме управления питание на катушку магнитного пускателя КМ3 головного механизма подается с временной задержкой, реализованной реле времени КТ2.

Механизмы линии все включены, осуществляется работа. Иногда во время работы наступает момент, когда бункер еще не полный, а линию необходимо отключить. В этом случае в схеме управления используют блок «рабочего стопа», который позволяет произвести отключение всех механизмов линии в правильной последовательности (по направлению движения продукта по линии).

Так при нажатии на кнопку SB3 включается промежуточное реле KV2, размыкающий контакт которого KV2.2 разрывает цепь с катушкой КМ3, отключается головной механизм линии. При этом реле времени КТ3 производит отчет времени работы линии на очистку механизмов от продукта.

После определенного времени контакт реле времени КТ3.1 разрывает цепь с промежуточным реле KV1, контакт которого является шунтирующим кнопку пуска. Это приводит к отключению всей схемы управления и, как следствие, остановке механизмов линии. Аналогичный алгоритм работы схемы управления при срабатывании датчика уровня в бункере SL1.

Защита электродвигателей линии от перегрузок в представленной схеме управления реализуется посредством размыкающих контактов тепловых реле КК1.1-КК3.1, которые установлены соответственно последовательно в цепях с катушками магнитных пускателей КМ1. КМ3.

Для визуального контроля работы механизмов линии в схеме управления установлены сигнальные лампы индикации HL1. HL3. При нормальном режиме работы механизмов линии, лампы индикации будут гореть. В случае аварийного отключения, питание в цепи с магнитным пускателем пропадает, и соответственно лампа индикации гаснет.

По схеме электрической принципиальной автоматическом режиме работы для линии предварительной очистки зерна необходимо 3 кнопки: SB1 «Стоп», SB2 «Пуск» и SB3 «Рабочий стоп», а также датчик уровня SL1. Таким образом имеем 4 входных элемента. Причём кнопки приняты с самовозвратом, т.е. без фиксации включённого состояния.

Пример построения временной диаграммы

Выходных элементов 4: звонок НА1, скребковый транспортёр КМ1, молотковая дробилка КМ2 и ковшовая нория КМ3.

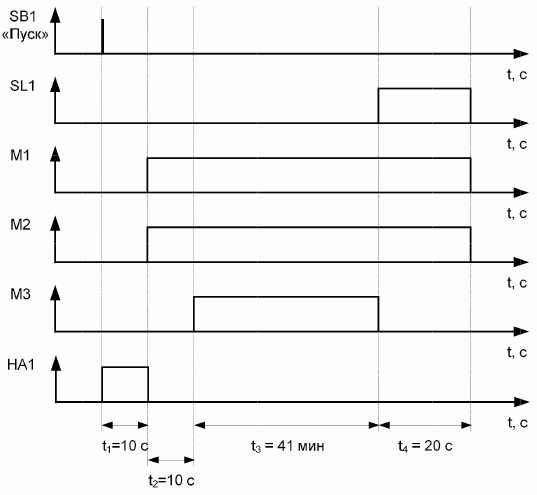

При нажатии кнопки SB2 «Пуск» первым должно включиться пускосигнальное звено (звонок HA1) на 10 секунд для предупреждения персонала о том, что сейчас будет происходить запуск технологической линии.

После того, как звонок НА1 прозвенел, т.е . спустя 10 секунд после нажатии на кнопку SB2 86 «Пуск», включается скребковый транспортёр КМ1 и молотковая дробилка КМ2 (смотрите рис. 2).

Время работы механизмов определяется исходя из их производительности и объёма продукции. Производительность для скребкового транспортёра, молотковой дробилки и ковшовой нории примем 5 т/ч, 3 т/ч и 2 т/ч соответственно. Объём зерна определяется исходя из объёма бункера и килограмм зерна приходящихся на 1 м.

Зерно разных культур имеет разную форму, плотность и соответственно вес, следовательно, кубический метр каждого вида зерна не может весить одинаково.

Примем объём бункера 5 м. Загружаемое зерно – гречиха, которая весит 560 – 660 кг. Исходное состояние бункера – пустой. Тогда количество зерна в полном бункере: N = 580 х 5 = 2900 кг.

Меньшую производительность из всех механизмов имеет ковшовая нория, она же подаёт зерно на линию. Её время работы составит: t м3 = 2000/2900 = 0,689 ч = 41 мин.

Время работы остальных механизмов будет больше чем 41 минута и определяется исходя из логики работы схемы.

После включения скребкового транспортёра КМ1 и молотковой дробилки КМ2 им необходимо дать время на разгон. Время на разгон для всех механизмов принимаем – 10 секунд. Ковшовая нория КМ3 запускается последней (спустя 10 секунд после запуска КМ1 и КМ2) чтобы не создавать завала продукта на молотковой дробилке КМ2 и скребковом транспортёре КМ1. Спустя 41 минуту весь продукт необходимый для заполнения бункера пройдёт через ковшовую норию КМ3.

Датчик уровня SL устанавливается таким образом, чтобы сигнал о заполнении бункера поступил ещё до того, как остатки продукта пройдут через молотковую дробилку КМ2 и скребковый транспортёр КМ1.

При срабатывании датчика уровня SL1 отключается головной механизм КМ3 (через 41 минуту и 20 секунд после нажатия на кнопку SB2 «Пуск»). С выдержкой по времени одновременно отключаются КМ1 и КМ2. Данную выдержку времени можно принять равной 20 секунд.

Временная диаграмма для нормального режима работы показана на рисунке 2.

Рис. 2. Временная диаграмма для нормального режима работы

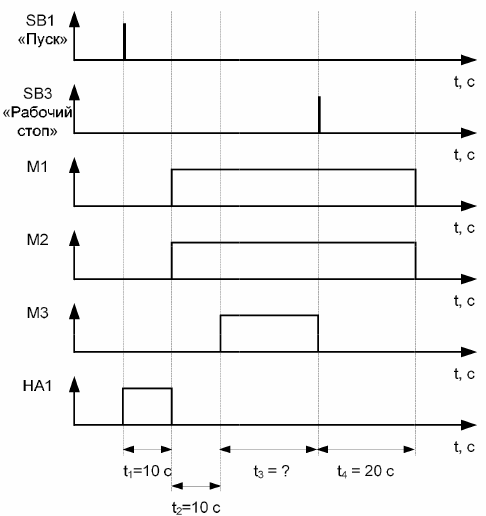

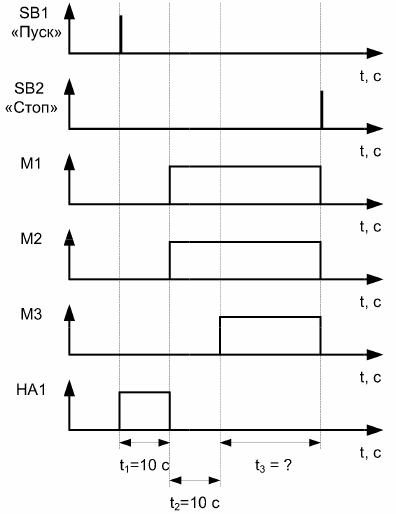

В режиме «Рабочий стоп» оператор может остановить процесс раньше, чем сработает датчик уровня SL1, поэтому в данном случаи время работы механизмов определить невозможно. В режиме «Общий стоп» сразу отключаются все механизмы.

Рис. 3. Временная диаграмма для режима работы «Рабочий стоп»

Рис. 4. Временная диаграмма для режима «Общий стоп»

Пример построения блок-схемы работы работы механизмов

Блок-схема работы технологического процесса должна наглядно показывать алгоритм его работы. Для этого используются специальные обозначения тех или иных действий.

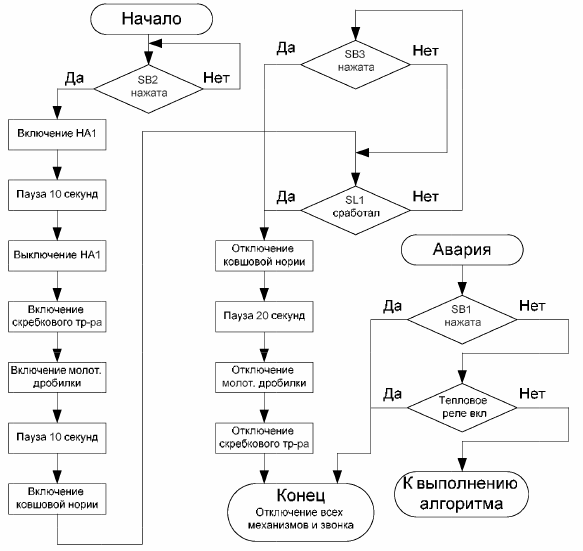

На рисунке 5 показан пример блок-схемы для линии предварительной очистки зерна. В представленной блок-схеме показаны все возможные варианты работы технологического процесса. Ситуация «Авария» может возникнуть в любой момент работы линии предварительной очистки зерна после нажатия на кнопку SB2 «Пуск».

Рис. 5. Блок-схема работы линии предварительной очистки зерна

В схемах управления технологическими линиями состояние выходных элементов, т.е . исполнительных механизмов (электромагнитных реле, магнитных пускателей, твердотельных реле и т.д.), определяется не только комбинацией входных или приёмных элементов (кнопок, датчиков и т.д.), но и последовательностью их изменения во времени.

Словесное описание проектируемого технологического процесса можно представить в виде графика изменения входных и выходных сигналов, который называется временной диаграммой технологического процесса.

Пример построения временной диаграммы осуществим на базе схемы линии предварительной очистки зерна.

Описание работы схемы

С помощью переключателя SA1 происходит выбор режима работы: автоматический – основной режим работы, ручной – режим пусконаладочных работ.

Режим пусконаладочных работ заключается в подаче питания через кнопки с фиксацией SB4-SB6 к катушкам магнитных пускателей механизмов линии в обход всей логики управления. В этом режиме оператор сам принимает решение по длительности работы линии или какого-то отдельного механизма, контроль заполнения бункера осуществляется только визуально.

Как правило, этот режим работы применяется либо при аварийных режимах работы, когда логика управления нарушена и необходимо завершить технологический процесс без утраты продукта на линии, либо при пусконаладочных работах, когда после ремонта какого-то механизма линии необходимо запустить только лишь его, а не все механизмы линии.

Рис. 1. Релейно-контактная схема управления линии предварительной очистки зерна

После переключателя режимов работы в схему управления включен блок пускосигнального звена, который позволяет, с задержкой по времени, одновременно отключить звонок и включить механизм скребкового транспортера. При составлении релейно-контактных схем последовательность включения или отключения механизмов реализуется посредством замыкающих контактов магнитных пускателей.

Так в нашем случае, если питание присутствует на катушке магнитного пускателя КМ1 (скребковый транспортер), то соответственно через контакт КМ1.1 питание также будет и на катушке магнитного пускателя КМ2 (молотковая дробилка).

Одновременно все механизмы линии запускать нецелесообразно, поскольку в процессе работы может возникнуть такой режим работы, когда электропривода двух механизмов линии еще не вышли на свой номинальный режим работы, а на них уже, через головной механизм, подается продукт, что приводит к аварийной остановке линии. Поэтому в схеме управления питание на катушку магнитного пускателя КМ3 головного механизма подается с временной задержкой, реализованной реле времени КТ2.

Механизмы линии все включены, осуществляется работа. Иногда во время работы наступает момент, когда бункер еще не полный, а линию необходимо отключить. В этом случае в схеме управления используют блок «рабочего стопа», который позволяет произвести отключение всех механизмов линии в правильной последовательности (по направлению движения продукта по линии).

Так при нажатии на кнопку SB3 включается промежуточное реле KV2, размыкающий контакт которого KV2.2 разрывает цепь с катушкой КМ3, отключается головной механизм линии. При этом реле времени КТ3 производит отчет времени работы линии на очистку механизмов от продукта.

После определенного времени контакт реле времени КТ3.1 разрывает цепь с промежуточным реле KV1, контакт которого является шунтирующим кнопку пуска. Это приводит к отключению всей схемы управления и, как следствие, остановке механизмов линии. Аналогичный алгоритм работы схемы управления при срабатывании датчика уровня в бункере SL1.

Защита электродвигателей линии от перегрузок в представленной схеме управления реализуется посредством размыкающих контактов тепловых реле КК1.1-КК3.1, которые установлены соответственно последовательно в цепях с катушками магнитных пускателей КМ1. КМ3.

Для визуального контроля работы механизмов линии в схеме управления установлены сигнальные лампы индикации HL1. HL3. При нормальном режиме работы механизмов линии, лампы индикации будут гореть. В случае аварийного отключения, питание в цепи с магнитным пускателем пропадает, и соответственно лампа индикации гаснет.

По схеме электрической принципиальной автоматическом режиме работы для линии предварительной очистки зерна необходимо 3 кнопки: SB1 «Стоп», SB2 «Пуск» и SB3 «Рабочий стоп», а также датчик уровня SL1. Таким образом имеем 4 входных элемента. Причём кнопки приняты с самовозвратом, т.е. без фиксации включённого состояния.

Пример построения временной диаграммы

Выходных элементов 4: звонок НА1, скребковый транспортёр КМ1, молотковая дробилка КМ2 и ковшовая нория КМ3.

При нажатии кнопки SB2 «Пуск» первым должно включиться пускосигнальное звено (звонок HA1) на 10 секунд для предупреждения персонала о том, что сейчас будет происходить запуск технологической линии.

После того, как звонок НА1 прозвенел, т.е . спустя 10 секунд после нажатии на кнопку SB2 86 «Пуск», включается скребковый транспортёр КМ1 и молотковая дробилка КМ2 (смотрите рис. 2).

Время работы механизмов определяется исходя из их производительности и объёма продукции. Производительность для скребкового транспортёра, молотковой дробилки и ковшовой нории примем 5 т/ч, 3 т/ч и 2 т/ч соответственно. Объём зерна определяется исходя из объёма бункера и килограмм зерна приходящихся на 1 м.

Зерно разных культур имеет разную форму, плотность и соответственно вес, следовательно, кубический метр каждого вида зерна не может весить одинаково.

Примем объём бункера 5 м. Загружаемое зерно – гречиха, которая весит 560 – 660 кг. Исходное состояние бункера – пустой. Тогда количество зерна в полном бункере: N = 580 х 5 = 2900 кг.

Меньшую производительность из всех механизмов имеет ковшовая нория, она же подаёт зерно на линию. Её время работы составит: t м3 = 2000/2900 = 0,689 ч = 41 мин.

Время работы остальных механизмов будет больше чем 41 минута и определяется исходя из логики работы схемы.

После включения скребкового транспортёра КМ1 и молотковой дробилки КМ2 им необходимо дать время на разгон. Время на разгон для всех механизмов принимаем – 10 секунд. Ковшовая нория КМ3 запускается последней (спустя 10 секунд после запуска КМ1 и КМ2) чтобы не создавать завала продукта на молотковой дробилке КМ2 и скребковом транспортёре КМ1. Спустя 41 минуту весь продукт необходимый для заполнения бункера пройдёт через ковшовую норию КМ3.

Датчик уровня SL устанавливается таким образом, чтобы сигнал о заполнении бункера поступил ещё до того, как остатки продукта пройдут через молотковую дробилку КМ2 и скребковый транспортёр КМ1.

При срабатывании датчика уровня SL1 отключается головной механизм КМ3 (через 41 минуту и 20 секунд после нажатия на кнопку SB2 «Пуск»). С выдержкой по времени одновременно отключаются КМ1 и КМ2. Данную выдержку времени можно принять равной 20 секунд.

Временная диаграмма для нормального режима работы показана на рисунке 2.

Рис. 2. Временная диаграмма для нормального режима работы

В режиме «Рабочий стоп» оператор может остановить процесс раньше, чем сработает датчик уровня SL1, поэтому в данном случаи время работы механизмов определить невозможно. В режиме «Общий стоп» сразу отключаются все механизмы.

Рис. 3. Временная диаграмма для режима работы «Рабочий стоп»

Рис. 4. Временная диаграмма для режима «Общий стоп»

Пример построения блок-схемы работы работы механизмов

Блок-схема работы технологического процесса должна наглядно показывать алгоритм его работы. Для этого используются специальные обозначения тех или иных действий.

На рисунке 5 показан пример блок-схемы для линии предварительной очистки зерна. В представленной блок-схеме показаны все возможные варианты работы технологического процесса. Ситуация «Авария» может возникнуть в любой момент работы линии предварительной очистки зерна после нажатия на кнопку SB2 «Пуск».

Рис. 5. Блок-схема работы линии предварительной очистки зерна

4. Составление временной диаграммы работы схемы

Рис. 2. Временная диаграмма электротали

Рис. 3. Временная диаграмма электротали

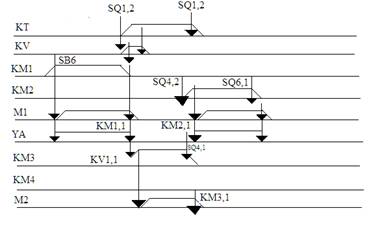

Описание работы временной диаграммы электротали движении е вперед рис. 2.

При нажатии кнопки SB6 запитывается KM1 которая своими контактами запитывает M1 и УА. При срабатывании SQ он своими контактами SQ1,2 запитывает KT, KV, а контакт SQ1,1 обесточивает KM1. Контакт KM1,1 обесточивает M1, УА. KV своим контактом KV1 запитает KM3, KM3 запитает M2. КТ через выдержку времени обесточит KV. При достижении SQ4 он своими контактами SQ4.2 запитает KM2, SQ4,1 обесточит KM3, KM3 обесточит M2. Катушка KM2 записывается и своими контактами запитает M1, УА. В это время воздействие на SQ1 прекратиться и KT обесточится через контакт SQ1,2. При достижении путевого выключателя SQ6, он обесточит KM2 который своими контактами обесточит M1 и УА.

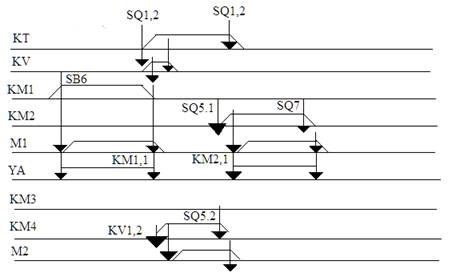

Описание работы временной диаграммы электротали движение назад рис. 3. При нажатии кнопки SB6 запитывается KM1 которая своими контактами запитывает M1 и УА. При срабатывании SQ он своими контактом SQ1,2 запитывает KT, KV, а контакт SQ1,1 обесточивает KM1. Контакт KM1,1 обесточивает M1, УА. KV своими контактом KV1 запитает KM4, KM4 запитает M2. KT через выдержку времени обесточит KV. При достижении SQ5 он своими контактами SQ5.2 запитает KM2, SQ5,1 обесточит KM4, KM4 обесточит M2. Катушка KM1 запишется и своими контактами запитает M1, УА. В это время воздействие на SQ1 прекратиться и KT обесточится через контакт SQ1,2. При достижении путевого выключателя SQ7, он обесточит KM2 который своими контактами обесточит M1 и УА.

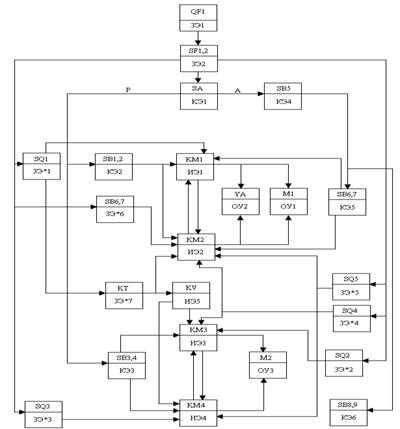

5. Разработка функциональной схемы автоматизации

Функциональная схема – это схема, отражающая взаимодействие устройств и элементов автоматизации, а также характеризующая их функции. Графически изображается в виде прямоугольников, в которых указывается тип элемента и его функция.

Функциональная схема представляет собой чертеж, на котором условными обозначениями изображено оборудование, контрольно-измерительные приборы и средства автоматизации с указанием связей между ними. Система условных обозначений, принятая в этом стандарте, аналогична системам условных обозначений применяемым во многих странах мира, как социалистических, так и капиталистических.

1) Защитный элемент (ЗЭ) – обеспечивает защиту системы автоматизации от ненормальных режимов (автоматический выключатель, предохранитель, УВТЗ, тепловое реле, трансформаторы и т.д.);

2) Задающий элемент (ЗЭ*) – задает алгоритм функционирования системы, а так же эталонную величину, с которой сравнивается фактическое значение (реле времени, датчики, регулятор температуры и т.д.);

3) Сравнивающий элемент (СЭ) – сравнивает эталонную величину с фактической (датчики);

4) Сигнальный элемент (СЭ*) – сигнализирует о ходе протекания процесса (лампа, звонок);

5) Командный элемент (КЭ) – подает команду и задает режим работы процесса (кнопки, переключатель, рубильник и т.д.);

6) Исполнительный элемент (ИЭ) – преобразует управляемый сигнал, который воздействует на объект управления (магнитный пускатель, реле, диод и т.д.);

7) Управляющий элемент (УЭ) – формирует управляющий сигнал согласно алгоритму функционирования (конечный выключатель, реле времени и т.д.);

8) Объект управления (ОУ) – то, на что направлено действие (двигатель, лампы, электромагнитный клапан и т.д.).

При подачи сигнала на шкаф управления запитывается автоматический выключатель QF(ЗЭ1). С ЗЭ1 сигнал поступает на автоматические выключатели SF1 и SF2 (ЗЭ2). С ЗЭ2 сигнал идет на конечные выключатели SQ1 – SQ7 (ЗЭ*1-ЗЭ*6), и на переключатель режимов работы SA(КЭ1). Конечные выключатели воздействуют на следующие элементы схемы: SQ1-на КМ1 (ИЭ1) и KT (ЗЭ*7), SQ2-на КМ3 (ИЭ3), SQ3 – на KM4 (ИЭ4), SQ4 – на KM2 и KM3 (ИЭ2 и ИЭ3), SQ5 – на KM2 и KM4 (ИЭ2 и ИЭ4). SQ6 и SQ7 – на KM2 (ИЭ2). Переключатель SA в зависимости от положения воздействует:

· В ручном режиме на SB1,2 (КЭ2), SB3,4 (КЭ3).

· В автоматическом режиме на SB5 (КЭ4), SB6,7 (КЭ5), SB8,9 (КЭ6).

Сигнал с кнопок SB1,2 поступает соответственно на магнитные пускатели KM1 (ИЭ1) и KM2 (ИЭ2), с которых сигнал идет на электродвигатель M1 (ОУ1) и исполнительный электромагнит УА(ОУ2). Сигнал с кнопок SB3

4 (КЭ3) идет на исполнительные элементы ИЭ3 (КМ3) и ИЭ4 (КМ4). С которых он поступает на объект управления ОУ2 (М2). Сигнал с задающего элемента ЗЭ*7 (КТ) поступает на исполнительный элемент ИЭ(КМ2) и ИЭ5 (KV). Сигнал с командных элементов КЭ5 (SB6,7) поступает на исполнительный механизм ИЭ1 (KM1) и ИЭ2 (KM2). Сигнал с командных элементов КЭ6 (SB8,9) поступает на исполнительные элементы ИЭ3 (KM3) и ИЭ(KM4).

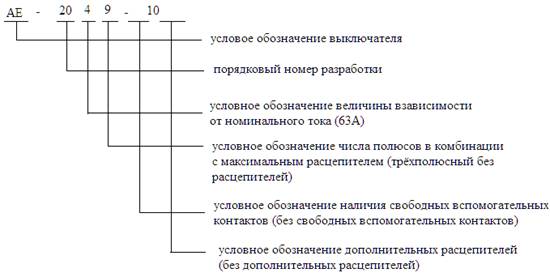

6. Расчет и выбор средств автоматизации

1. Автоматические выключатели

По напряжению сети

По номинальному току аппарата

автоматизация электрический таль схема

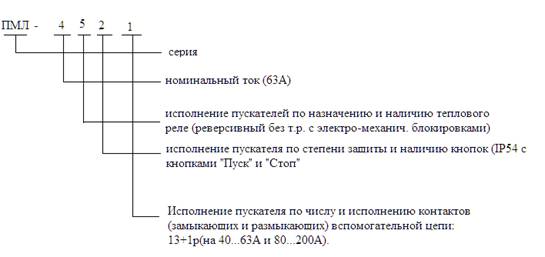

2. Магнитные пускатели (4 шт.)

По напряжению сети

По напряжению катушки

По номинальному току аппарата

Выбирают исполнение пускателя по защите от воздействия окружающей среды, наличие теплового реле.

3. Выключатель SF (2 шт.)

Выключатель – разъединитель ВР-66–30

степень защиты IP20

сечение присоединяемого провода 4–35 мм 2

число полюсов 1,2,3,4

номинальный ток 63А

номинальное напряжение 220/380В

4. Промежуточное реле KV

номинальный ток 16А

контактная группа 2 «3»+2 «р»

номинальное напряжение 220В

частота защиты IP00

Переключатель кулачковый 4С63–10РК

количество направлений 2

количество положений 2

номинальное напряжение 660 В

номинальный ток 63 А

6. Посты управления (4 шт.)

номинальное напряжение 500 В

номинальный ток 10 А

степень защиты IP00

7. Разработка нестандартных элементов и технических средств

В данном курсовом проекте нестандартным элементом является щит управления.

Щиты и пульты применяются для размещения средств контроля, сигнализации и управления. Щиты и пульты позволяют сконцентрировать средства автоматики, и предохранять их от механических, температурных и других вредных воздействий. При помощи аппаратуры, расположенной на щитах и пультах, оператор получает необходимую информацию о ходе технологического процесса и управления процессом, автоматически или вручную.

Щиты можно классифицировать по назначению и конструктивному исполнению.

· По назначению щиты подразделяются на местные, центральные и щиты питания;

· По конструкции щиты делятся на шкафные и панельные. Панельный щит имеет плоскую конструкцию. Он состоит из угловой рамы (уголок 40*40 или 50*50 мм.), к которой приварена обшивка из листовой стали, толщиной 3–4 мм. Щит шкафного типа представляет собой параллелепипед из угловой стали и обшитый со всех сторон листовой сталью;

В схеме соединений изображают и нумеруют выводы приборов и аппаратов, а также зажимы для внешних соединений.

Приборы и аппараты изображают упрощенно в виде прямоугольников. Над прямоугольниками указывают позиционное обозначение, принятое по принципиальной схеме. Выводные зажимы аппаратов показывают точками, чтобы изображение соответствовало их действительному расположению. Зажимы маркируют согласно принципиальной электрической схеме.

Нестандартным элементом является монтажная схема. Она содержит сведения, необходимые для выполнения монтажных работ. Она указывает, где и как устанавливаются электрооборудования и конкретные части технологической установки, включая шкафы и пульты.

применяют три способа составления монтажных схем:

Графический способ заключается в том, что на чертеже условными линиями показывают все соединения между элементами аппаратов. Этот способ применяют только для щитов и пультов, относительно мало насыщенных аппаратурой. Схемы трубных проводок выполняют только графическим способом.

Адресный способ состоит в том, что линии связи между отдельными элементами аппаратов, установленных на щиты или пульте, не изображают. Вместо этого у места присоединения провода на каждом аппарате или элементе проставляют цифровой или буквенно-цифровой адрес того аппарата или элемента, с которым он должен быть электрически связан (позиционное обозначение соответствует принципиальной электрической схеме или порядковому номеру изделия). При таком изображении схемы чертёж не загромождается линиями связи и легко читается. Адресный способ выполнения схем соединений – основной и наиболее распространенный.

Табличный способ применяется в двух вариантах. Для первого составляют монтажную таблицу, где указывают номер каждой электрической цепи. В свою очередь для каждой цепи последовательно перечисляют условные буквенно – цифровые обозначения всех приборов, аппаратов и их контактов, посредством которых эти цепи соединены. Второй вариант заполнения таблицы отличается от первого тем, что в таблицу вписывают проводники по возрастанию номеров маркировки цепей принудительных электрических схем. Направление прокладки проводов, как и для первого варианта, записывают в виде дроби. Для более четкого распознавания проводников принято использовать дополнительное обозначения.

Монтажная схема щита управления электрической только предоставлено в графической части на листе 2. Монтажная схема щита плоскость: 1/3 – дверца, на неё выносятся следующие приборы: контрольно – измерительные приборы, сигнальные лампочки, переключатели, кнопки. Внизу щита располагается клемная колодка, к которой подсоединяем приборы, установленные непосредственно по месту своей работы: электродвигатели, объекты управления. Внутри щита располагаются автоматы, рубильники, предохранители (в левом верхнем углу), затем вся остальная пускозащитная аппаратура.